| <- до лаборних робіт | на основну сторінку курсу |

|---|---|

| <-Лр7. KPI |

Лабораторна робота №8

Тема. Простежуваність продукції.

Тривалість: 8 акад. години (4 пари).

Мета: навчитися налаштовувати та використовувати простежуваність продукції.

Завдання для виконання роботи

Цілі.

- Сконфігурувати усі частини виробництва від примйання до вивантаження.

- Створити Track & Trace.

Порядок виконання роботи

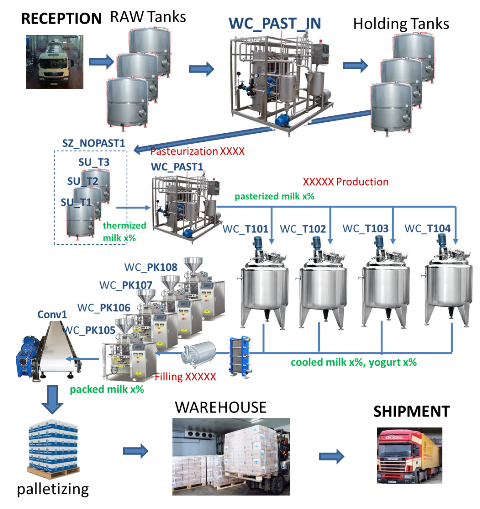

У минулих лабораторних роботах розглядалася тільки частина виробництва, починаючи від певної сировини в танках завершуючи фасуванням. У цій лабораторній роботі розглядається весь виробничий ланцюг починаючи від приймання сировини - завершуючи вивантажанням. На реальному молочному виробництві, як правило, є окремий цех для приймання та зберігання сировини - молока. Також є окремі склади для зберігання продукції та вивантаження. Для спрощення виконання (адміністрування) в лабораторній роботі ці цеха доповнюються як частина одного цеху. Таким чином в цій лабораторній роботі необхідно зробити наступні дії:

- добавити частину устатковання (робочі центри, зони та вузли зберігання), що відповідає за приймання та зберігання сировини

- добавити частину устатковання (робочі центри, зони та вузли зберігання), що відповідають за пакування продукції в тару для вивантаження кінцевому замовнику та зберігання в складі;

- добавити та змінити сегменти продукту

- модифікувати діаграму потоків (Routing Digram)

- зробити замовлення продукту

- зробити простежування для клієнтського замовлення

1. Створення частини цеху приймання та зберігання

У цьому пункті необхідно б було створити окремий цех для приймання та збергіання сировини RECEPTION & STORAGE , я якому створити робочий центр для термізації молока WC_XX_PAST_IN, зону приймання та танки сирого молока Raw Tanks, зону зберігання та танки зберігання для термізованого молока Holding Tanks, процес Thermization. Для простоти адміністрування окремий Area не створюється, а усі необхідні робочі центри та зони зберігання створюються в тому ж цеху.

- У вкладці Layout створіть процес

Thermization XXтипуProcess(рис.8.1(2)). - У модулі

LayoutстворітьReceptionз назвоюInbound XX(рис.8.1(3)). Валідуйте його. - У

Storage zonesстворітьTank storage zoneз назвоюHolding Tanks XX(рис.8.1(4)). Валідуйте її. - Створіть

Storage unitHolding Tank1 XXc настройками як на рис.8.1(5), настройки Version як на рис.8.1(6) - по 20 000 л. СтворітьStorage unitHolding Tank2 XXз аналогічними налаштуваннями. Валідуйте тільки перший танк (при валідних двох танках працювати не буде, баг). - У

Storage zonesстворітьTank storage zoneз назвоюRaw Tanks XX(рис.8.1(7)), а такожStorage unitsRaw Tank1 XXіRaw Tank2 XXз настройками як уHolding Tank1 XX. Валідуйте зону зберігання та танки. - Створіть робочий центр

WC_XX_PAST_INз настройками як на рис.8.1(8), настройки Version як на рис.8.1(9) і прив'яжітьProcess. - Не забудьте перевести все в стан Valid і налаштувати Security для

WC_XX_PAST_IN.

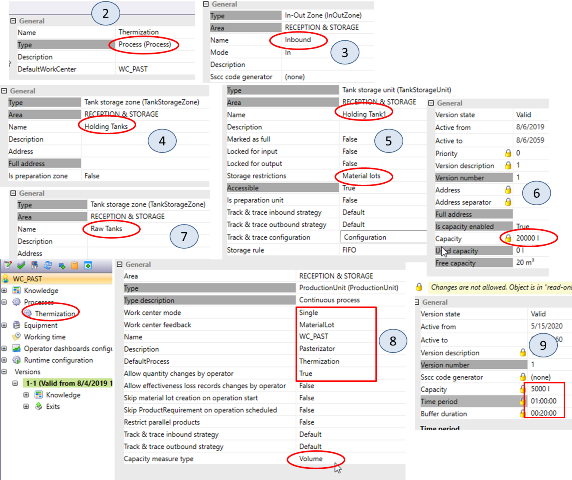

2. Створення частини цеху для складу

У цьому пункті необхідно створити робочі центри для пакування продукту в тару та палети WC_XX_PL109, зону зберігання для складу Storage Finished Goods XX , та процес Palletizing XX. Для простоти адміністрування окремий Area не створюється, а усі необхідні робочі центри та зони зберігання створюються в тому ж цеху.

- У вкладці Layout створіть

Process Palletizing XXтипуProcess(рис.8.2(2)). - У вкладці Layout створіть Shipment з назвою

Outbound XX(рис.8.2(3)). Зробіть його валідним. - Створіть робочий центр дискретного типу

WC_XX_PL109з настройками як на рис.8.2(4), настройки Version як на рис.8.2(5) і прив'яжіть Process. Зробіть його валідним. - Аналогічно створіть

WC_XX_PL110. - У Storage zones створіть

Buffer storage zoneз назвоюStorage Finished Goods XX(рис.8.2(6)) іBuffer storage unit XX(рис.8.2(7)). - Не забудьте перевести все в стан Valid і налаштувати Security для

WC_XX_PL109іWC_XX_PL110.

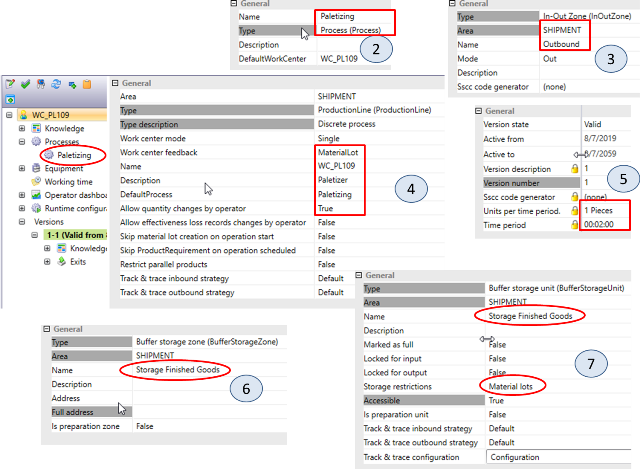

3. Створення Storage zone для конвеєра

У цьому пункті необхідно створити особливий Storage zone Conv, який забезпечує передачу розфасованої продукції по конвеєру на палетизацію.

- У вкладці

LayoutдляArea XXстворіть Storage zoneConv XXтипуSimple conveyor storage zone(рис.8.3(1)). Зробіть її валідною. - Створіть Storage unit

Conv1 XXз настройками як на рис.8.3(2), настройки Version як на рис.8.3(3). - Для всіх Work centers в Area

Area XXзамініть настройкиTrack & traceяк показано на рис.8.3(4). - Не забудьте перевести все в стан Valid.

4. Створення продуктів

Тепер при появі процесу термізації та пастеризаційної установки, що його проводить в цеху приймання, необхідно добавити нові проміжні продукти “термізоване молоко”, яке буде робитися з сирого молока. У свою чергу пастеризоване молоко робиться на з сирого, а з термізованого молока, тому необхідно змінити означення відповідних продуктів.

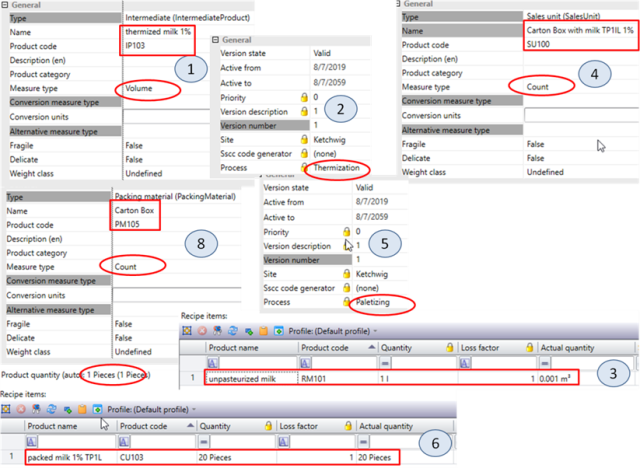

Таким чином у цій вправі необхідно створити продукти Intermediate products: IP103, IP113, IP124, Sales units SU100, SU101, Packing material: PM105.

- Створіть

IP_XX_103з назвоюthermized milk 1% XXз настройками як на рис.8.4(1), настройки Version як на рис.8.4(2). У Recipe задайтеRM_XX_101(рис.8.4(3)). - Аналогічно створіть

IP_XX_113з назвоюthermized milk 2,5% XXзRM_XX_102іIP_XX_124з назвоюthermized milk 3,2% XXзRM_XX_103. - У Recipe продуктів

IP_XX_101,IP_XX_111,IP_XX_121замінітьRM_XXнаIPвідповідно :- для

IP_XX_101задатиIP_XX_103, - для

IP_XX_111задатиIP_XX_113 - для

IP_XX_121задатиIP_XX_124.

- для

- Створіть пакувальний матеріал

PM_XX_105з назвоюCarton Box XXз настройками як на рис.8.4(8). Цей пакувальний матеріал буде використовуватися у процесі пакуванняConsumer UnitвSales Unit - Створіть продукт типу Sales Unit

SU_XX_100з назвоюCarton Box with milk TP1L 1% XXз настройками як на рис.8.4(4), настройки Version як на рис.8.4(5). У Recipe задайтеCU_XX_103(рис.8.4(6)). У якості пакувального матеріалу використайте одинPM_XX_105. - Аналогічно створіть

SU_XX_101з назвоюCarton Box with milk TP1L 2,5% XXтаCU_XX_113. - Не забудьте перевести все в стан Valid.

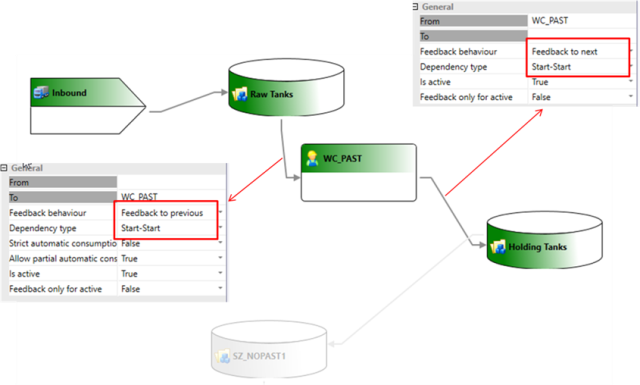

5. Налаштування Routing для приймання та зберігання сировини

У цьому пункті необхідно налаштувати Routing для області RECEPTION & STORAGE.

- У Routing Designer налаштуйте схему як показано на рисунку (замість

WC_PASTвкажітьWC_XX_PAST_IN). Налаштування для ліній без виносок не змінюються.Holding Tanksнеобхідно з’єднати з існуючимSZ_NOPAST1

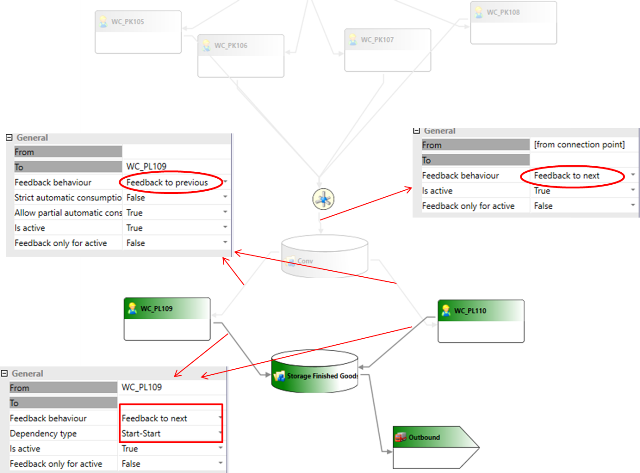

6. Налаштування Routing для складу

У цьому пункті необхідно налаштувати Routing для складу.

- У Routing Designer налаштуйте схему як показано на рисунку. Налаштування для ліній без виносок не змінюються.

- Для ліній пов'язаних з

WC_XX_PL110налаштування аналогічніWC_XX_PL109.

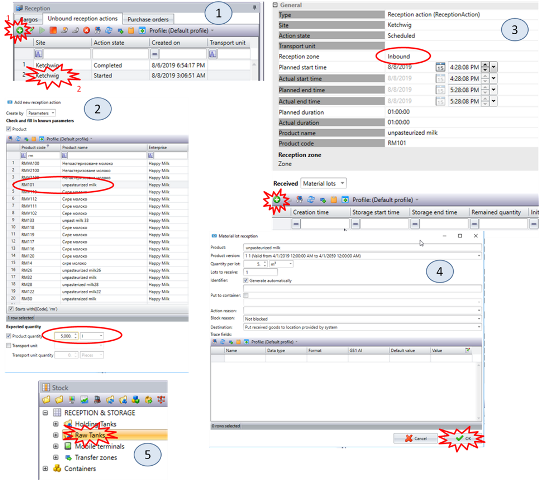

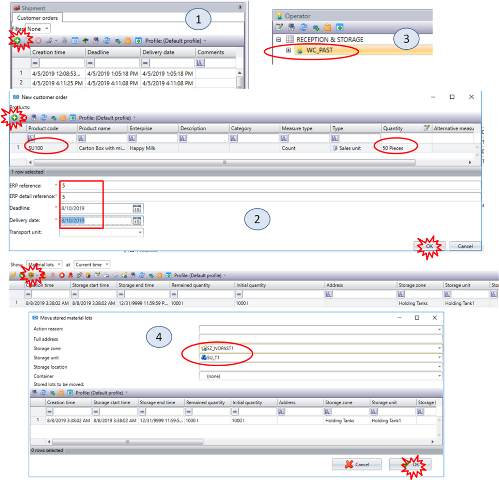

7. Створення поставки

У цьому пункті необхідно створити поставку і перевести продукт в Raw Tanks.

- Зайдіть в модуль Reception, натисніть на кнопку «ADD» (1) для

Unbound reception actions(рис.8.7(1)). - У вікні (рис.8.7(2)) виберіть продукт

RM_XX_101для поставки і задайте необхідну кількість5000л. Після цього натисніть «ОК». - У Reception зробіть подвійний клік на запису що з'явився (2) (рис.8.7(1)).

- У вікні (рис.8.7(3)) вкажіть Reception zone і натисніть на кнопку «ADD».

- У вікні (рис.8.7(4)) натисніть "ОК".

- Перейдіть на вкладку Stock і перевірте наявність продукту в одному з Raw Tanks (рис.8.7(5)).

8. Створення та виконання замовлення

У цьому пункті необхідно створити замовлення і запустити на виконання.

- Через модуль Stock видаліть усі зареєстровані Material Lot з зони

SZ_XX_NOPAST, яке залишилось з минулої лабораторної роботи. У причині видалення (Destrution Reason) вкажітьUndefined. - Для кожного існуючого Storage Unit типу Tank необхідно створити новий Storage Zone типу танк. Тобто щоб в кожному Storage Zone був по одному Storage Unit. Це потрібно для того, щоб при реєстрації продукту системі було відомо з якого саме Storage Unit необхідно брати

material lotта в який переміщати.- У Storage Zone

SZ_Nopast1наразі три Storage Unit. Створіть ще дві Storage Zone з назвоюSZ_XX_Nopast2іSZ_XX_Nopast3. Зробіть їх валідацію. - Для Storage Unit

SU_XX_T2зробіть версію Chsnging і змініть властивістьParentнаSZ_XX_Nopast2. - Аналогічно зробіть для Storage Unit

SU_XX_T3, щоб йогоParentбувSZ_XX_Nopast3. - Аналогічно зробіть для

Raw TanksтаHolding Tanks

- У Storage Zone

- У модулі Shipment натисніть на кнопку «ADD» (рис.8.8(1)).

- У вікні (рис.8.8(2)) натисніть на кнопку «ADD» і створіть замовлення на 50 штук продукту

SU_XX_100. У поліERP referenceтаERP detail referenceвкажіть номер замовлення в форматі “XX_номер”, де “номер” - порядковий номер замовлення. Задайте параметри, після цього натисніть «ОК». - У модулі Scheduler зробіть автоматичний шедулінг для створеного замовлення.

- Запустіть в роботу

WC_XX_PAST_IN, зареєструйте половину з потрібної (заданої замовленням) кількості продукту, через кілька секунд іншу половину, після чого зупиніть процес. - Передіть на вкладку Stock і з

Holding Tanks, переведіть продукт вSZ_XX_NOPAST1натиснувши кнопку «Move» і вказавши призначення (рис.8.8(4)). - Перейдіть на вкладку Stock і перевірте наявність продукту в Raw Tanks.

- Продовжіть виготовлення продукту, запускаючи робочі центри відповідно до послідовності планування та реєструючи продукт. На робочому центрі типу танк необхідно:

- після запуску операції треба натиснути команду

Start Batch. - зареєструвати необхідну кількість продукту,

- натиснути команду

Stop Batchа потімStop Operation

- після запуску операції треба натиснути команду

9. Створення Track & Trace

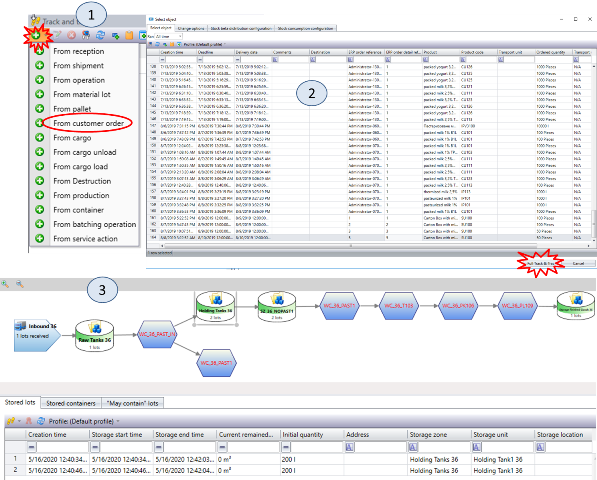

У цьому пункті необхідно створити Track & Trace (простежуваність) для виконаного замовлення.

- У модулі

Track & Traceнатисніть на кнопку «ADD» (рис.8.9(1)) і виберітьFrom customer order. - У вікні (рис.8.9(2)) виберіть потрібне замовлення і натисніть на кнопку «Full Track & Trace». Повинен з’явитися маршрут для простежуваності виготовлення продукту (рис.8.9(3)). Оцініть правильність маршруту. Натискаючи на робочі центри, зони зберігання, переходи спробуйте оцінити інформацію, яка там наводиться.

- Зробіть копію екрану для звіту.

- Спробуйте створити

Track & Traceз іншої початкової точки, наприклад зMaterial Lot.

Порядок захисту

Дана лабораторна робота є заключною, тому викладачем перевряється розуміння усіх налаштувань модуля Layuot, Products, Routing та результатів Track & Trace.

| <- до лаборних робіт | на основну сторінку курсу |

|---|---|

| <-Лр7. KPI |